Геометрия пружин контролируется по параметрам:

Замеры осуществляются с использованием универсальных средств измерений: штангенциркуль, штангенрейсмас, щупы, угломеры и проходные-непроходные калибры.

На качество пружин влияет состояние поверхности прутков и проволоки. Наличие поверхностных дефектов снижает упругие и циклические свойства стали, поэтому все пружины подвергаются наружному осмотру для выявления дефектов поверхности. Ответственные пружины подвергаются неразрушающему контролю магнитопорошковым методом с применением магнитной флуоресцентной суспензии. Соответствие геометрических размеров пружин влияет на собираемость и работоспособность узла, агрегата, в котором работает упругий элемент.

Твердость – это свойство материала сопротивляться внедрению более твердого тела-индентора.

Современная технология термообработки пружин, применяемая на производстве ООО «Уральский Пружинный Завод», позволяет получить твердость с минимальными отклонениями и соответствующий ей диапазон предела упругости.

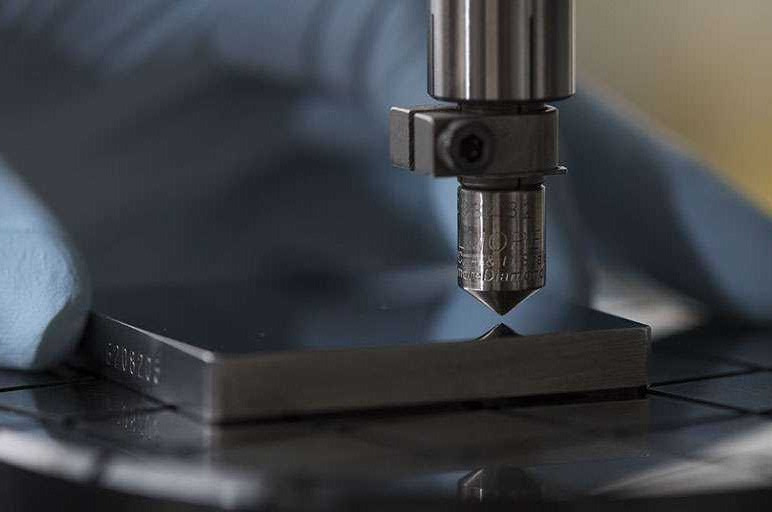

Измерение твердости в условиях лаборатории производится по методам Бринелля и Роквелла на стационарных твердомерах моделей и современном, универсальном твердомере. Последний позволяет производить контроль твердости пружины, рессоры неразрушающим методом, с автоматической подготовкой площадки для замера и определением твердости с выводом полученных данных на монитор прибора.

Контроль параметра твердости в партии пружин, рессор осуществляется в соответствии с требованиями конструкторской документации.

Обезуглероженный слой – это слой, образовавшийся в результате выгорания углерода с поверхности металла пружины, рессоры при взаимодействии с окислительными газами при высоких температурах.

При статическом и многоцикловом нагружении поверхностное обезуглероживание ухудшает прочность и релаксационную стойкость, которые являются основными характеристиками, определяющими долговечность пружин и рессор в эксплуатации.

Глубину обезуглероженного слоя определяют с помощью металлографического метода.

Сущность металлографического метода заключается в определении глубины слоя по структуре под микроскопом на поперечных травленых шлифах. Образцы для исследования вырезают холодным механическим способом поперек волокна, чтобы не изменить структуру металла.

Пружины в процессе эксплуатации подвергаются действию циклически изменяющихся во времени напряжений, что создают условия для возникновения особого вида разрушения, называемого усталостью. Способность сопротивляться действию переменных напряжений называют выносливостью материала или циклической прочностью. Характер разрушения материала в результате воздействия на него циклических нагрузок существенно отличается от характера разрушения при статических нагрузках.

Целью испытаний на циклическую долговечность является определение числа циклов, при котором разрушается пружина при заданных характеристиках хода (сжатия или растяжения).

Испытание на циклическую долговечность рессорной продукции.

Испытание на циклическую долговечность рессорной продукции.

Испытание на усталостную прочность пружины.

Испытание на циклическую долговечность пружины.

Грузовые характеристики — это основной количественный показатель, характеризующий зависимость возможной деформации пружины от прилагаемой к ней нагрузки. В лаборатории пружины испытывают на сжатие или растяжение. При испытании определяют усилие и величину сжатия (растяжения) пружины.

Грузовые характеристики измеряются на специализированных испытательных машинах согласно требованиям конструкторской документации.

Измерение грузовых характеристик в партии осуществляется согласно регламенту рабочих стандартов и требований конструкторской документации.