Группы компаний Ural Spring объединяет несколько производственных площадок и видов производств.

Виды производства

- Входной контроль сырья.

Поступающий на склад сырья металлопрокат и пружинная проволка проходят входной контроль: контролируются химический состав, механические характеристики, металлографический анализ стали каждой партии. В производство поступает сырье соответствующего требованиям стандарта. Качественный металлопрокат, поступив в производство, проходит операцию мерной резки на автоматическом комплексе.

- «Товарный запас» сырья.

Поддержание оптимального запаса сырья позволяет гибко реагировать на запросы рынка.

Производство пружин.

Одним из основных направлений производства является производство пружин горячей и холодной навивки.

Производство пружин горячей и холодной навивки проходит следующие базовые этапы:

- Навивка пружин.

В холодной навивке пружин используется закаленно-отпущенная проволока с заданными высокими механическими свойствами. Пружины холодной навивки могут иметь сложную форму, обеспечивающую осевые, боковые и касательные нагрузки.

В горячей навивке используется индукционный нагрев прутка, навивка на калибр.

- Термическая обработка.

Пружины проходят операцию термической обработки в печах для получения необходимой твердости и снятия напряжения.

- Формирование опорных торцов пружины.

Процесс происходит в два этапа: предварительной обработки , с последующей чистовой обработкой на специализированных станках.

- Упрочнение пружин.

Для повышения циклической долговечности пружины проходят операцию поверхностного упрочнения. Упрочнение обеспечивается обработкой дробью на специализированном оборудовании.

- Окраска пружин и защита от коррозии.

Для защиты от агрессивных внешних условий и эстетики внешнего вида пружины проходят окраску, включающую подготовку поверхности, что обеспечивает высокую коррозионную стойкость.

- Маркировка и упаковка.

Завершающими операциями являются маркировка и упаковка в соответствии с требованиями заказчика. Предприятие обеспечивает различные варианты маркировки и упаковки.

- Автоматизация пружинного производства.

Оборудование завязано в единую систему автоматизированного управления технологическим процессом. Влияние человеческого фактора на качество продукции минимизировано.

Производство рессорной продукции.

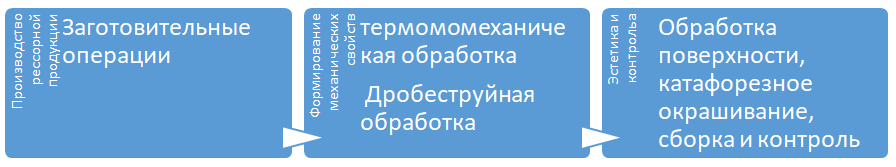

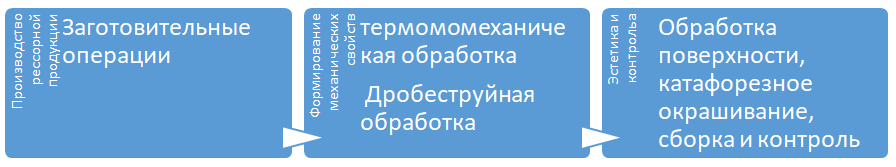

Этапы производства:

- Производство рессорной продукции.

Заготовительные операции включают в себя: резку, штамповочные операции, операции сверления, параболический прокат рессорных листов, завивка ушков.

- Термическая обработка.

Рессорный лист проходит термомеханическую обработку, включающую в себя: нагрев до аустенитного состояния, гибка листа на радиус, закалка в масле, отпуск.

- Упрочнение поверхности дробью рессорных листов.

При помощи дробенаклепа производится упрочнение поверхностного слоя рессорных листов, очистка от окалины и подготовка поверхности к дальнейшему нанесению слоя цинк-фосфата и катафорезного покрытия.

- Катафорезное окрашивание включает в себя: подготовку поверхности обезжиривающими и промывными растворами, активацию поверхности и нанесение слоя цинк- фосфата. Далее нанесение катафорезного грунта на рессорный лист, промывка и сушка.

- Сборка рессоры.

Рессоры проходят операцию сборки и комплектации комплектующими изделиями с последующей маркировкой.

- Этап обжатия

Производится технологическое обжатие и контроль грузовых характеристик рессор на автоматизированном прессе контроля и осадки.

- Испытание.

Готовые рессоры проходят проверку и испытания согласно конструкторской документации, и ГОСТ. Каждая партия рессор проходит тщательный контроль всех характеристик. Одно из самых важных качеств рессоры – циклическая долговечность и стойкость в камере соляного тумана.

Штамповка

Штамповка - процесс пластической деформации заготовки из металла с изменением формы и размеров. Предприятие оснащено современным прецизионным штамповочным оборудованием для выполнения операций по холодной и горячей штамповке деталей из деформируемых сплавов металлов. Применяемая оснастка листовых материалов использует штамповку в инструментальных штампах.

Этапы производства штампованных изделий.

- Термическая обработка.

Заготовка изделия проходят прецизионную термическую обработку увеличивая упругие свойства металла до пиковых показателей.

- Штамповка на оборудование с ЧПУ

изделие принимает сложную объёмную форму.

- Термообработка.

в отпускной печи.

- Укрепление поверхности дробью.

Дробь с большой скоростью «обстреливает» поверхность заготовки, сбивая окалину, упрочняя деталь увеличивая адгезию для покрытия.

- Порошково-полимерное или катафорезное покрытие

Производство методом гнутья.

Технология точной гибки металла активно используется на предприятии. Использование данной технологии на станках с ЧПУ позволяет получать высокую калибровку процесса гибки: радиус и скорость деформации заготовки рассчитываются на основе показателей пластичности материала.

-

Изделия имеют точный линейные размеры и углы являются цельной конструкцией бесшовного типа.

-

Металл подверженный такой обработке не теряет прочностные характеристике во всем изделии.

-

Технология позволяет получать детали самого разного вида и толщины из различных металлов.

Мы поставляем надежные решения для управления упругой энергией!