Управление качеством - это элемент системы управления, который целиком и полностью ориентирован на повышение качества продукции. Включает в себя множество инструментов и методов, которые позволяют улучшить все процессы, связанные с производством.

Встроенное качество является одним из методов управления качеством, который ставит целью достижение высокого уровня качества на каждой стадии производства. Он основывается на том, что качество должно быть встроено в сам процесс производства, а не проверяться только в конце. Основные используемые методы встроенного качества:

Карты Шухарта - Методика использования карт предполагает устранение возможных проблем на всех этапах производства, позволяет снижать вероятность возникновения брака. Основывается на статистическом контроле параметров производства и анализе процессов. Позволяет системно отслеживать и контролировать производственные процессы, выявлять возможные отклонения от нормы в реальном времени, быстро реагировать и корректировать их.

Принцип 3 «не» - Система контроля параметров с предыдущей операции принцип 3 «не»: не принимай брак, не производи, не предавай. Данная система исключает возможности перемещения дефектов на следующие операции. Это позволяет проводить систематические исследования, выявить взаимосвязи между различными факторами и параметрами производства, оценить их влияние на качество продукции. Результаты исследований могут быть использованы для оптимизации производственных процессов и повышения качества продукции.

Система аудитов - Для оптимизации производственных процессов и подтверждения соблюдения технических требований проводится система аудитов.

Встроенная система качества включает в себя определение требований к продукции, выбор инструментов и методов, которые помогут достичь желаемого результата. В этом процессе определяются ключевые показатели качества и точки контроля .

1. Химический состав стали на стадии входного контроля проводится для гарантии использования заданного материала для соответствующего вида пружин. Анализ проводится по ГОСТу Р 54153-2010 на эмиссионном оптическом спектрометре.

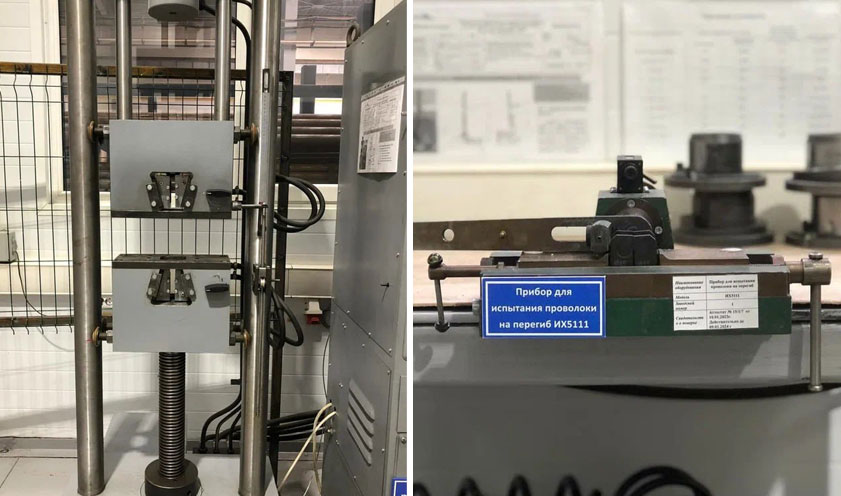

2. Механические свойства заготовки проверяются:

Испытания проводятся в соответствии с требованиями ГОСТ: 1497-84, 10446-80, ГОСТ 16118-70, 1452-2011.

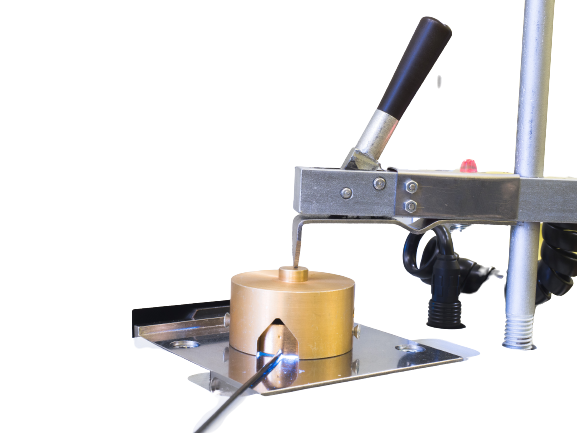

3. Твердость заготовки, готовых пружин и других изделий определяется методом Бринелля по ГОСТ 9012-59; DIN EN ISO 6506-1:2015-2 и методом Роквелла по ГОСТ 9013-59; ISO 6508-1:2016. Твердомер универсальный автоматически стачивает заданный поверхностный слой и проводит определение твердости по Роквеллу и Бриннелю.

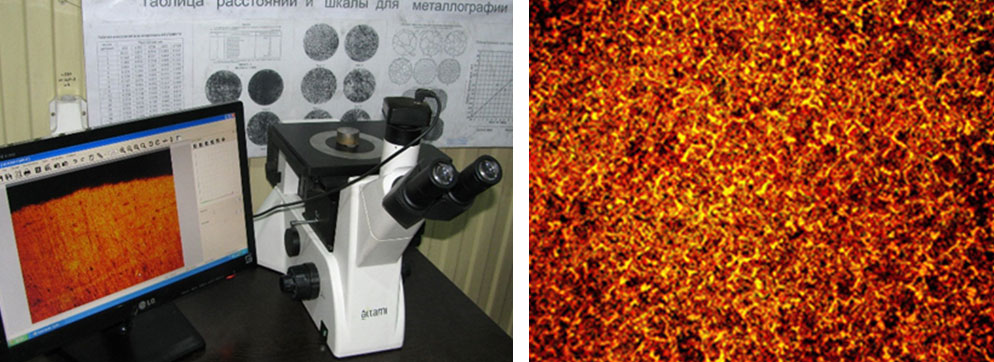

4. Металлографический анализ заготовки, готовых пружин и других изделий. При анализе нетравленных продольных шлифов оценивается содержание неметаллических включений различных типов по ГОСТ Р ИСО 4967-2015. Анализ травленных продольных и поперечных шлифов позволяет оценить:

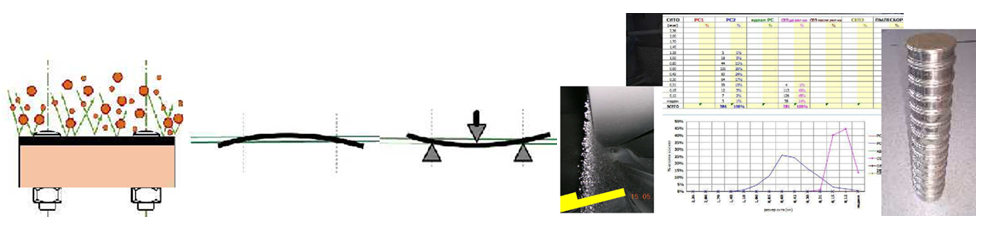

5. Циклическую долговечность пружины проверяют испытанием на усталость путем нагружения продольной циклической нагрузкой пружин, предварительно сжатых расчетной статической нагрузкой, до достижения определенного числа циклов напряжений (деформаций) или излома пружины.

6. Качество поверхности заготовок и готовых изделий определяется по следующим параметрам:

7. Силовые характеристики пружин сжатия и растяжения определяются на автоматизированных испытательных машинах.

8. Магнитопорошковую дефектоскопию пружин для контроля дефектов поверхности проводят в соответствии с ГОСТ Р 56512-2015 с помощью универсального магнитопорошкового дефектоскопа.

9. Анализ качества дробеструйной обработки поверхности пружин проводят, используя метод;

10. Контроль параметров изделия на соответствие требованиям конструкторской документации проводится с помощью современных аттестованных средств измерений и испытательного оборудования в собственной сертифицированной лаборатории, а так же на базе внутреннего испытательного центра предприятия.

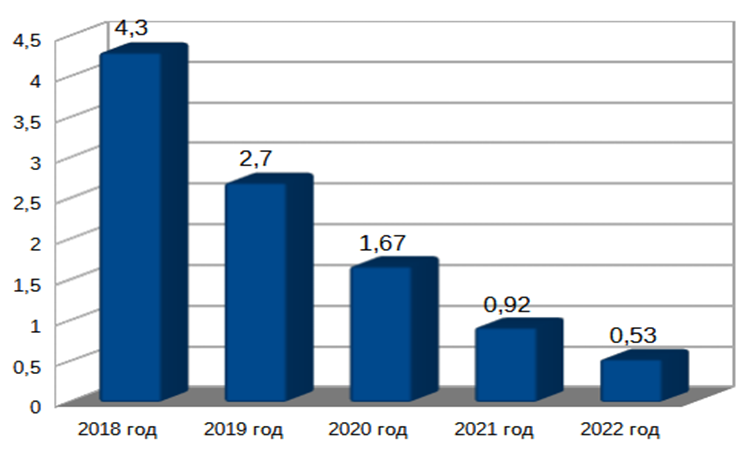

Обеспечение качества - это заключительный этап в управлении качеством. Он включает в себя проверку качества продукции перед ее продажей, а также контроль качества после продажи. В этот процесс могут входить такие методы, как обратная связь от клиентов, оценка удовлетворенности клиентов и анализ проблем. Одним из ключевых показательней стабильности качества выпускаемой продукции, является уровень доли Дефектной продукции.

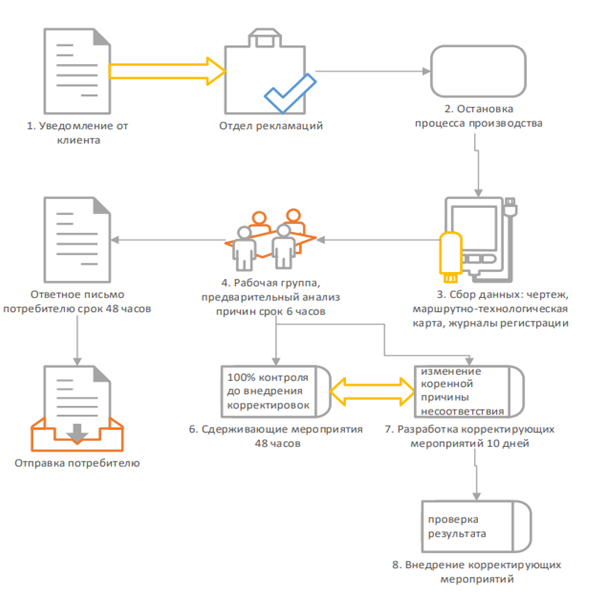

Важным этапом в работе с качеством является быстрая реакция на обратную связь от клиентов. Осуществляется немедленный анализ проблемы и этапа процесса, повлекшего дефект.

Немедленная реакция анализ проблемы и этапа процесса повлекшее дефект.

Основными принципами отдела рекламаций являются:

Урегулирование вопроса качества поставки и удовлетворение требований потребителя

Внедрение и анализ результативности мероприятий, направленных на исключение возможности повторения несоответствия (исключение коренной причины несоответствия

Постоянное улучшение качества процессов производства продукции.

При выявлении несоответствия качества или количества поставленной продукции необходимо заполнить Форму обратной связи и приложить фото/документ.

Инженер отдела рекламаций: +7 (967) 737-09-06

Отправить рекламацию

Таким образом, управление качеством является одним из важнейших компонентов успешной работы производственного предприятия. Внедрение системы управления качеством, контроль качества на всех этапах производства, улучшение производственных процессов и продукции позволяет повышать конкурентоспособность предприятия на рынке и удовлетворять потребности потребителей